家具企业如何打造数字化工厂 软件开发的核心路径与实践

在全球制造业加速向智能化、柔性化转型的浪潮中,传统家具企业正面临生产效率、定制化需求、成本控制与质量稳定性的多重挑战。打造数字化工厂,成为企业提升核心竞争力的关键战略。其中,软件开发作为数字化的“神经系统”,是实现数据驱动、流程优化与智能决策的核心。本文将系统阐述家具企业如何通过科学的软件开发路径,构建高效、灵活、可扩展的数字化工厂。

一、明确目标与顶层设计:避免“为数字化而数字化”

在启动软件开发前,企业必须首先明确数字化工厂的战略目标。这通常包括:

- 提升生产效率:缩短订单交付周期,降低单位生产成本。

- 增强定制化能力:支持小批量、多品种甚至单件流的柔性生产。

- 提高质量与追溯性:实现从原材料到成品的全流程质量监控与追溯。

- 优化供应链协同:连接前端销售、中台管理与后端供应链。

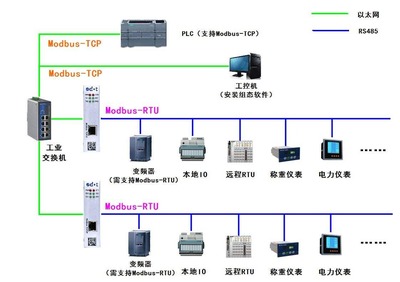

基于目标,进行顶层架构设计。一个典型的家具数字化工厂软件体系应包含:制造执行系统(MES)、企业资源计划(ERP)的深度集成或升级、产品生命周期管理(PLM) 或计算机辅助设计/制造(CAD/CAM) 系统、仓库管理系统(WMS)、设备物联网(IIoT)平台以及数据中台与商业智能(BI) 系统。这些系统并非孤立存在,而需要通过统一的数据标准与接口协议实现互联互通。

二、分阶段实施:从核心痛点切入,敏捷迭代

软件开发切忌“大而全”一步到位,建议采用分阶段、渐进式的实施策略:

第一阶段:夯实基础,打通关键流程

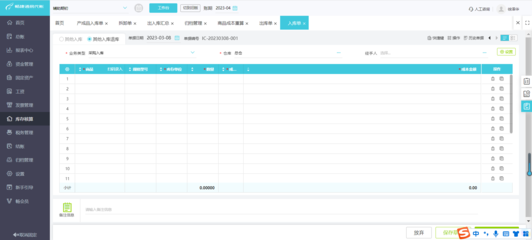

- 聚焦MES与ERP集成:这是数字化工厂的“操作核心”。开发或引入适合家具行业的MES,重点实现订单自动分解、排产优化、车间任务调度、工时与物料报工、在制品跟踪等功能。确保其与ERP在订单、物料、BOM(物料清单)数据上实时同步,消除信息孤岛。

- 开发或集成CAD/CAM接口:针对定制家具企业,开发能够将前端设计软件(如三维家、酷家乐)生成的方案自动转化为生产数据(如拆单数据、CNC加工代码)的接口,是实现“设计即生产”的关键。

第二阶段:深化应用,扩展智能化

- 部署IIoT平台:开发设备数据采集模块,连接封边机、CNC加工中心、喷涂设备等,实时监控设备状态、稼动率与工艺参数,为预测性维护与工艺优化提供数据基础。

- 引入高级排产(APS)模块:在基础MES上,开发或集成基于算法(如遗传算法、约束理论)的智能排产系统,综合考虑订单优先级、设备能力、物料齐套性,实现产能最大化与交期最优化。

- 构建质量管理系统(QMS):开发质量检验数据采集、统计过程控制(SPC)与分析模块,实现质量问题的快速定位与闭环管理。

第三阶段:数据驱动,迈向智能决策

- 建设数据中台与BI系统:整合各系统数据,构建统一的数据仓库。开发面向管理层的可视化报表与驾驶舱,实时展示生产效率、成本、质量等关键指标。利用数据分析预测市场需求、优化工艺参数、辅助战略决策。

- 探索人工智能应用:如在视觉检测环节引入AI算法自动识别板材瑕疵;利用机器学习优化切割方案以提高板材利用率。

三、软件开发的关键考量与建议

- 行业特性适配:家具行业具有材料(木材、板材)特性多变、工艺复杂(切割、封边、钻孔、喷涂)、非标件多等特点。软件必须具备灵活的BOM管理、工艺路线配置与工时核算能力。

- 混合开发模式:对于通用功能(如ERP财务、WMS基础功能),可采购成熟的标准化产品并进行二次开发;对于核心差异化功能(如与特定设计软件的对接、独特的拆单算法),建议组建内部团队或与专业软件公司合作进行定制开发,以掌控核心技术。

- 微服务与云原生架构:采用微服务架构将大型系统拆分为独立部署、松耦合的模块(如订单服务、排产服务、设备监控服务),便于快速迭代、扩展和维护。考虑采用云部署(公有云、私有云或混合云)以增强弹性与可访问性。

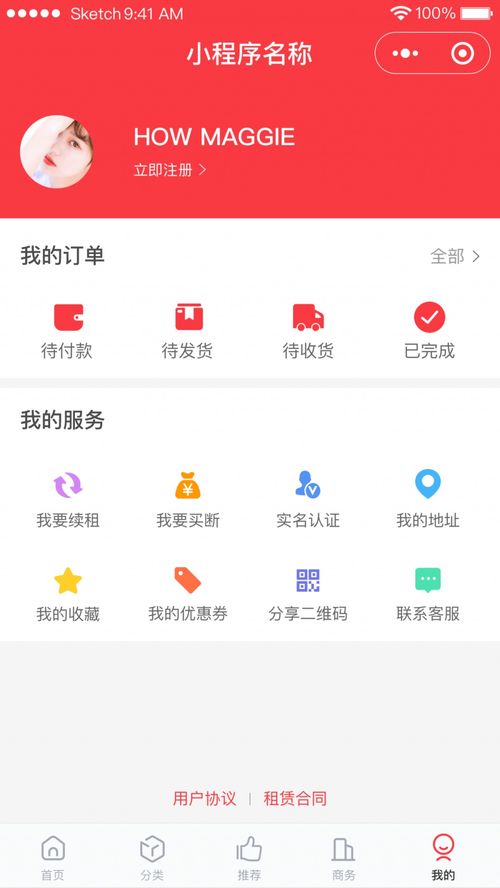

- 用户体验与人员培训:软件界面应简洁直观,充分考虑车间操作人员的使用习惯。必须配套进行系统的、持续的培训,改变员工工作习惯,推动组织文化与数字化工厂同步转型。

- 安全与数据治理:制定严格的数据安全策略,保障生产数据、工艺知识及客户信息的安全。建立数据治理体系,确保数据的准确性、一致性与时效性。

四、

家具企业打造数字化工厂的软件开发之旅,是一场涵盖战略、流程、技术与组织的系统性变革。它没有一成不变的蓝图,但遵循“目标导向、顶层设计、分步实施、持续优化”的原则,从解决最紧迫的业务痛点开始,通过精心规划与开发的软件系统,逐步构建起数据流动的闭环,方能将传统的制造车间真正升级为高效、透明、智能的数字化工厂,在未来的市场竞争中赢得先机。

如若转载,请注明出处:http://www.84056583536.com/product/23.html

更新时间:2026-02-25 01:07:43